(!) เนื่องจาก Microsoft จะหยุดให้การสนับสนุนระบบปฏิบัติการ Windows 7 ตั้งแต่วันที่ 14 มกราคม 2563 และอาจส่งผลให้ผู้ใช้ระบบปฏิบัติการ Windows 7 ไม่สามารถใช้งานเว็บไซต์มิซูมิได้อย่างสมบูรณ์ กรุณาอัพเดทระบบและบราวเซอร์ตามเงื่อนไขระบบที่รองรับมิซูมิเว็บไซต์

กลุ่มสินค้า

ค้นหาโดยกลุ่มสินค้า

กลุ่มสินค้า

ค้นหาโดยกลุ่มสินค้า

แผ่นระบายอากาศ

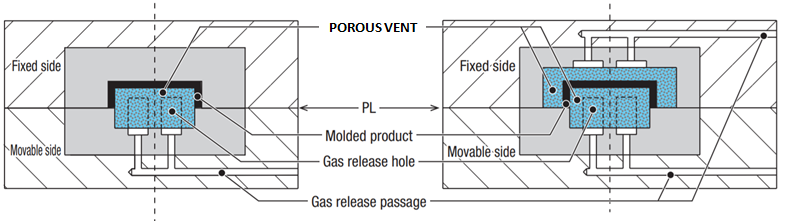

การระบายอากาศในแม่พิมพ์พลาสติกด้วย Porous Vent (แผ่นระบายอากาศ)

ในการฉีดงานขึ้นรูปพลาสติก หลายๆคนอาจพบปัญหาชิ้นงานมีร่องอากาศ,ฉีดไม่เต็ม, ฟองอากาศ, มีรอยเชื่อมประสาน, เสียรูป, เกิดรอยไหม้ หรือผิวงานไม่เรียบสม่ำเสมอ ซึ่งสาเหตุหลักอย่างหนึ่งของการเกิดข้อบกพร่องข้างต้นคือ การระบายอากาศในแม่พิมพ์ฉีดพลาสติกที่ไม่ดีพอ หรือเป็นจุดที่ไม่สามารถเปิดร่องระบายอากาศได้ จึงทำให้ชิ้นงานเกิดความเสียหาย

โดยปกติแล้ว ในขั้นตอนการฉีดงานพลาสติก พลาสติกเหลวจะถูกฉีดเข้าไปในแม่พิมพ์โดยจะไหลผ่านทางเข้าไปสู่ส่วนของชิ้นงาน ตามที่เรากำหนดไว้ ซึ่งในแม่พิมพ์นั้นมีอากาศอยู่ด้วย ซึ่งหากอากาศเหล่านี้ ไม่สามารถระบายออกจากแม่พิมพ์ได้ อย่างเพียงพอ จะทำให้พลาสติกเหลวเหล่านี้ ถูกกีดขวางโดยอากาศ ทำให้สภาวะการไหลที่ผิดปกติ หรือเกิดความร้อนสูง จนเกิดข้อบกพร่องของชิ้นงานตามที่กล่าวมาข้างต้นได้

นอกจากนี้ในบางกรณีอากาศหรือแก๊ส อาจเกิดจากชนิดหรือประเภทของพลาสติกเอง ซึ่งจะทำให้ปริมาตรอากาศหรือที่อยู่ในโพรงฉีดชิ้นงานมีมากกว่าปกติ ทำให้การเปิดช่องระบายอากาศ ตามปกติไม่เพียงพอ จนทำให้เกิดข้อบกพร่องต่างๆตามมา

การแก้ไขปัญหา

โดยวิธีแก้ไขปัญหาชิ้นงานเกิดข้อบกพร่อง จากการระบายอากาศได้ไม่ดีพอ คือ การเลือกใช้ Porous Vent จากมิซูมิ ในการช่วยระบายแก๊สหรืออากาศที่หลงเหลืออยู่ในแม่พิมพ์

ลักษณะของ Porous Vent

- Porous Vent เป็นบล็อกโลหะที่ใช้ในการช่วยระบายอากาศในแม่พิมพ์พลาสติก

- ตัวสินค้ามีลักษณะโครงสร้างเป็นรูพรุนและทำจากสแตนเลสเทียบเท่า SUS304

- สามารถช่วยระบายก๊าซออกได้รอบด้าน ทำให้เหมาะกับแม่พิมพ์สำหรับการขึ้นรูปชิ้นงานที่มีรูปร่างซับซ้อน

- สามารถปรับขนาดของ Porous Vent ได้โดยใช้เลเซอร์หรือเครื่องจักรในการกลึงขึ้นรูป

- ช่วยเพิ่มประสิทธิภาพให้กับพื้นผิวของแม่พิมพ์

การใช้งาน Porous Vent

- ตรวจสอบให้แน่ใจว่าขนาดของPorous Vent ไม่หนาจนเกินไป เพื่อความปลอดภัยในการระบายอากาศ สามารถตัดพื้นที่ที่หนาเกินไปออกได้

- ควรทำ Grinding เพื่อหลีกเลี่ยงการระบายอากาศบนพื้นผิว ที่นอกเหนือจากการปล่อยแก๊ส

- สำหรับระบบความเย็น ควรใช้ท่อแลกเปลี่ยนความร้อน (WHP) เพื่อหลีกเลี่ยงให้น้ำหล่อเย็นไหลผ่านรูน้ำโดยตรงในกรณีที่น้ำรั่ว ซึ่งในกรณีดังกล่าวจะมีประสิทธิภาพมากกว่าการใช้จารบีนำความร้อน (MTJ) ระหว่าง Porous Vent และระบบความเย็น

- ควรบำรุงรักษาอย่างสม่ำเสมอ โดยสามารถดูวิธีการบำรุงรักษาได้ที่ >>2018_msm_gasventing_0007-02 (PDF / 480KB)

- หลีกเลี่ยงการติดตั้งเข็มกระทุ้ง (Ejector Pin) , Fixing Pins หรือ ชิ้นส่วนของ Insert เข้าไปใน Porous Vent เนื่องจากอาจทำให้ประสิทธิภาพของการระบายแก๊ส และอากาศ ลดน้อยลง ซึ่งอาจเป็นสาเหตุที่ทำให้ชิ้นงานเกิดความเสียหายได้

- ควรหลีกเลี่ยงการเก็บ Porous ไว้ในคลังที่มีอุณหภูมิและความชื้นสูง เนื่องจากอาจทำให้เป็นสนิมได้

- สามารถเคลือบกันสนิมได้ตามปกติ

การติดตั้ง Porous Vent

- 1.ขึ้นรูป Porous Vent ให้เหมาะสมและพอดีกับพื้นที่ของแม่พิมพ์ที่จะติดตั้ง

- 2.สร้างรูและช่องระบายก๊าซในแม่พิมพ์ และทำความสะอาดด้วยการเป่าลมเข้าไป หลังจากนั้นตรวจสอบให้มั่นใจอีกครั้งว่าไม่มีฝุ่นผงหรือสิ่งอื่นๆหลงเหลืออยู่ภายใน เพราะอาจจะทำให้เกิดการอุดตันได้

- 3.หากจำเป็นต้องเคาะหรือสัมผัสกับ Porous Vent ในระหว่างการติดตั้ง ควรใช้แผ่นกันกระแทกเพื่อป้องกันการยุบตัวของช่องระบายอากาศ

- 4.ในการตรวจสอบการระบายอากาศ ควรใช้ Acetone หรือแอลกอฮอล์ บนพื้นผิวของแม่พิมพ์ และเป่าลมจากอีกด้านเข้ามาหากมีฟองเกิดขึ้นบนพื้นผิวแสดงว่า Porous Vent สามารถใช้งานได้ปกติ และไม่มีสิ่งอุดตัน

ตัวอย่างการใช้งานในแม่พิมพ์

- สินค้า : Plastic Case

- Resin : PP

- Application effects: Eliminates short shots between ribs and vertical walls

ตัวอย่างการใช้เครื่องจักรในการตัดขึ้นรูป POROUS VENT

(ควรตรวจสอบเครื่องจักรในการตัดขึ้นรูปของก่อนการใช้งานเนื่องจากเครื่องจักรแต่ละประเภทมีความแตกต่างตามลักษณะการใช้งาน)

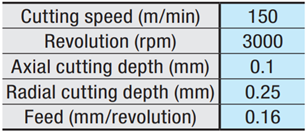

ตารางที่ 1 : การใช้ NC Milling ในการตัดขึ้นรูป POROUS VENT

Required Tools

- Material: Carbide + AlTiN coating

- Type: 4-flute radius R3

- วัสดุที่สามารถใช้งานได้: Stainless steel (M grade)

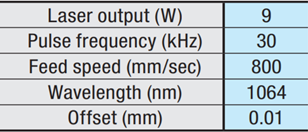

ตารางที่ 2 : การใช้เลเซอร์ ในการตัดขึ้นรูป POROUS VENT

(ความลึก 0.01 mm.)

* โปรดระวัง หาก Laser output แรงเกินไป อาจทำให้พื้นผิวงานอาจจะเสียหายได้

การดูแลรักษา POROUS VENT หลังการตัดขึ้นรูป

การระบายน้ำมัน

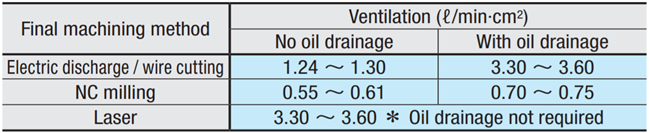

การระบายน้ำมันออกในกรณีที่ใช้เครื่องจักรสำหรับกัด ขึ้นรูป POROUS VENT รวมไปถึงการใช้ Wire Cutting , NC milling เนื่องจากหากมีน้ำมันอยู่บนผิวของงาน อากาศทำให้การระบายอากาศ ไม่มีประสิทธิภาพที่เพียงพอ นอกจากนี้ยังอาจทำให้เกิดสนิมได้อีกด้วย ซึ่งสามารถดูความแตกต่างของประสิทธิภาพในการระบายอากาศบนพื้นผิวที่มีน้ำมันและไม่มีน้ำมันได้ตาตารางด้านล่าง

ตารางที่ 3 : เปรียบเทียบการระบายอากาศหลังการตัดขึ้นรูปที่พื้นผิวมีน้ำมันและไม่มีน้ำมัน

เงื่อนไขในการวัดผล

ขนาดของตัวอย่าง : ø20 x 10 mm

Air Pressure : 0.3 MPa

การขัด

ในกรณีที่ต้องการขัด POROUS VENT สามารถทำได้ดังขั้นตอนต่อไปนี้

- 1.ขัดครั้งแรกด้วยหินขัดน้ำมันหรือหินขัดแม่พิมพ์ (แนะนำความหยาบ #800) จากนั้นวางตั้งฉากและครั้งซ้ำอีกครั้ง

- 2.ขัดด้วยหินขัดน้ำมันหรือหินขัดแม่พิมพ์แบบละเอียด (แนะนำความหยาบ#1200)

- 3.ขัดโดยใช้ paste-type polishing (แนะนำให้ใช้ขนาด 0.5 - 1 μm) หลังจากนั้นหากจำเป็นให้ใช้กระดาษทรายที่มีความละเอียดมากกว่า #2500 ขัดต่อ

วิธีการระบายน้ำมันออกจาก POROUS VENT

1. ทำรูเป่าลม (*)

ที่ฝั่งตรงข้ามกับด้านของพื้นผิวที่ถูกตัดขึ้นรูป เพื่อให้ลมสามารถเข้าไปได้โดยใช้แรงลมที่ 0.5 MPa โดยเป่าเป็นเวลาประมาณ 5-10 นาที และเช็ดสิ่งสกปรกออกจาก พื้นผิวที่ถูกตัดขึ้นรูปด้วยเศษผ้า

* สามารถทำได้หาก POROUS VENT มีช่องระบายแก๊สและอากาศ

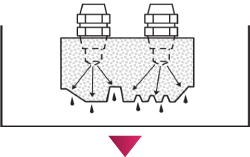

2. การทำความสะอาดด้วย Ultrasonic

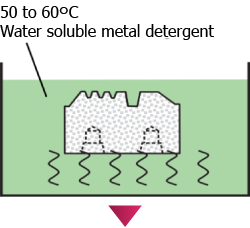

สามารถทำความสะอาดได้โดยการใช้ Ultrasonic ประมาณ 30 นาทีถึง 1 ชั่วโมงที่ความร้อนประมาณ 50 - 60 °C โดยใช้ผงทำความสะอาดโลหะแบบละลายน้ำ

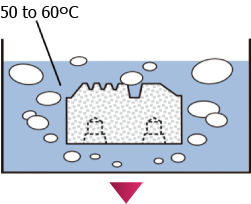

3. ล้างด้วยน้ำร้อน

แช่ในน้ำร้อนอุณหภูมิ 50 - 60 °C ประมาณ 5 นาทีก่อนการเป่า และทำซ้ำจนกว่าน้ำจะใส

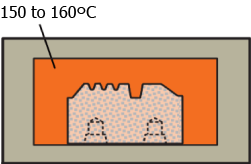

4. การทำให้แห้ง

อบในเตาอบแห้งที่อุณหภูมิ 150 - 160 °C ประมาณ 1-2 ชั่วโมงหากไม่สามารถใช้เตาอบแห้งได้ ให้ใช้วิธีที่ 1 ไปเรื่อยๆ จนกว่าจะไม่มีความชื้น หรือประมาณ 1-2 ชม.

วิธีการบำรุงรักษา POROUS VENT

-

การดูแลรักษาแบบรายวัน (กรณีที่ POROUS VENT อยู่ในแม่พิมพ์) วิธีนี้จะช่วยลดการอุดตันของเรซิ่นแบบอ่อน ควรบำรุงรักษาทุกวันก่อนเริ่มหรือเสร็จสิ้นการฉีดขึ้นรูปพลาสติก

- 1. ฉีดแอลกอฮอล์บนพื้นผิวส่วนที่ติดกับแม่พิมพ์ และเช็ดออกด้วยผ้าทันที (ทำซ้ำ 1-2 ครั้ง)

- 2. ใช้ผ้าชุบแอลกอฮอล์เช็ดบนพื้นผิวของ POROUS VENT ในขณะที่กำลังเป่าลมเข้ารูระบาย

-

การดูแลรักษาแบบสัปดาห์ (กรณีที่ POROUS VENT อยู่ในแม่พิมพ์)

- 1. ฉีดสารทำละลายอินทรีย ลงบนพื้นผิวที่ติดกับแม่พิมพ์ และเช็ดออกทันทีด้วยผ้า (ทำซ้ำ 1-2 ครั้ง)

- 2. ใช้ผ้าชุบสารทำละลายอินทรียเช็ดบนพื้นผิวของ POROUS VENT ในขณะที่กำลังเป่าลมเข้ารูระบาย

- * Acetone เป็นสารทำละลายอินทรียที่แนะนำ แต่ในกรณีนี้อาจขึ้นอยู่กับประเภทของเรซินที่ใช้ด้วย

-

การดูแลรักษาระยะยาว (กรณีที่สามารถถอดออกมาจากแม่พิมพ์ได้) วิธีนี้จะช่วยลดการอุดตันของเรซินที่ไม่สามารถนำออกได้โดยการบำรุงรักษาทั่วๆไป

- 1. นำ POROUS VENT ออกจากแม่พิมพ์ และแช่ลงในตัวทำละลาย เช่น Acetone ประมาณ 12-24 ชั่วโมง

- 2. ใช้วิธีการเดียวกับ "การระบายน้ำ" ตั้งแต่วิธีที่ 1-4 ตามลำดับ เพื่อขจัดเรซิ่นออกไป

ตัวอย่างสินค้าช่วยระบายอากาศในแม่พิมพ์

-

Cavity Insert Blocks with Slit Vent

Part No : SGWD

-

Cavitiy Inserts for Gas Release

Part No : LBCV-X

-

Cavity Insert for Gas Release (Round Shape)

Part No : BGVS

-

Part No : MSTV

Injection screw และ Barrel

อายโบลท์